FIRMA TEMPLER

Ordnung schaffen für die Produktivität

FIRMA TEMPLER

Ordnung schaffen für die Produktivität

Templer Natursteinwerk GmbH

Viele Steinmetzbetriebe haben sich nach und nach verschiedene Großmaschinen angeschafft und diese dort aufgestellt, wo Platz war, seltener wo es für die Betriebsabläufe sinnvoll wäre. Dank der Hilfe der Maschinenhersteller können chaotische Prozesse heute der Vergangenheit angehören. Und wer sich derzeit mit dem Gedanken einer Maschineninvestition trägt, überlegt mithilfe seiner Maschinenlieferanten sinnvollerweise auch die Verzahnung der einzelnen maschinellen Arbeitsschritte.

Drehtischmaschinen,

KSL 100,

CSA 598

Prozessoptimierung in der Maschinenhalle

Automatisierung und Digitalisierung ist nur etwas für die ganz großen Betriebe, die im industriellen Maßstab Küchenarbeitsplatten fertigen: Diese Einstellung herrscht immer noch vor in der Steinverarbeitungsbranche. Dabei hat die Computertechnik längst in jede moderne Maschine Einzug gehalten. Und mit ein paar einfachen Kniffen können selbst komplett analog arbeitende Anlagen in ein Softwarekonzept eingebunden werden, das die Prozessabläufe im Unternehmen zum Wohle des Firmeninhabers und seiner Mitarbeiter optimiert. Von Kollege Computer gesteuerte automatische Abläufe sind zum einen eine Antwort auf den akuten Fachkräftemangel, und sie helfen zum anderen dabei, in der Zukunft wettbewerbsfähig zu bleiben. Mehrere Maschinenhersteller haben sich bereits auf die fortschreitende Rationalisierung der Produktionsmethoden eingestellt und bieten Lösungen zur Beschleunigung der Abläufe bei ihren Großmaschinen an. Wechselrahmen bei Wasserstrahlanlagen, Wechseltische bei Drehkopf-Brückensägen, teilbare Arbeitsbereiche bei Seilsägen und Drehtische mit vollautomatischer Saugerpositionierung bei CNC-Bearbeitungszentren sind solche Antreiber des innerbetrieblichen Workflows. Hinzu kommen vielseitig einsetzbare Vakuummanipulatoren, elektronisch gesteuerte Lagersysteme, Werkstück-Pufferspeicher und ausgeklügelte Transportband-Systeme.

Manch ein Firmeninhaber mag sich in Anbetracht des Platzbedarfs einer automatisierten Fertigungsanlage wünschen, am besten gleich eine komplett neue Halle zu bauen. Das ist manches Mal durchaus nicht so unrealistisch, wie es im ersten Moment scheint; aber mit der Hilfe der Hersteller sowie beratender Branchenspezialisten lassen sich die vorhandenen Platzverhältnisse vielfach überraschend effizient nutzen und Teilerweiterungen gewinnbringend integrieren. Mehr noch als die Anordnung der Maschinen im Produktionsprozess und ihre reibungslose Anbindung untereinander ist die Prozesssteuerungssoftware für einen optimierten Betriebsablauf entscheidend. Diese sollte etwa bereits beim Wareneingang mit Fotos – gegebenenfalls inklusive Informationen über Fehlstellen – gefüttert werden. Und wenn hier auch bereits jede ankommende Platte ein unverwechselbares individuelles Label erhält, mit dem das System sie später identifizieren, zu ihrem Einsatzort geleiten und bearbeiten lassen kann, ist schon eine gute Grundlage für einen funktionierenden Produktionsfluss gelegt.

Wie wichtig vorausschauende Planung bei einem auf Wachstum ausgelegten Unternehmen für den Erfolg der getätigten Investitionen ist, zeigt sich am Beispiel der Templer Natursteinwerk GmbH im oberbayerischen Workerszell. Seit der Firmengründung 1990 durch Peter Templer senior ist das familiengeführte Unternehmen stets darum bemüht, sich weiterzuentwickeln. Templer hatte sich für den Baubereich (Fensterbänke, Treppenbeläge etc.) entschieden und als Baumaterial naheliegenderweise mit dem im Landkreis Eichstätt vorkommenden Jura-Kalkstein begonnen. Diesen überflügelte bald der Granit, und das Baugeschäft trat gegenüber den Arbeitsplatten an die zweite Stelle. Im Jahr 2015 setzten Peter Templer senior und Peter Templer junior dann den Entschluss um, dem Firmenwachstum ein langfristiges Fundament zu verleihen.

Zusammen mit dem Maschinenpartner Burkhardt-Löffler und Softwarespezialist Gert Senel von Sekon erbaute die Firma ihre erste automatisierte Fertigungsanlage für Küchenarbeitsplatten aus Naturstein, zu dem sich später Quarz-Komposit-Material und dann auch Keramik gesellten. Wie Thomas Straßner von Burkhardt-Löffler betont, war die Anlage von Anfang an auf mögliche Erweiterungen ausgerichtet worden. Die Templers intensivierten ihre Bemühungen im Bereich Küchenarbeitsplatten, verstärkten das Außendienst-Team für den bundesweiten Einsatz, und erweiterten das Materialspektrum deutlich. Mit dem Wachstum seither war man sehr zufrieden, sodass zunächst im Sommer 2021 die beim Anlagenbau 2015 bereits platzmäßig eingeplante zweite automatische Sägeanlage installiert werden konnte. Wie Peter Templer junior erläutert, der seinem Vater seit 2015 als Geschäftsführer zur Seite steht, will man durch permanente Investitionen und Innovationen den Unternehmenserfolg bei höchster Qualität sichern. Daher fiel – erneut in enger Abstimmung mit Burkhardt-Löffler und Sekon – zusätzlich die Entscheidung zum Bau einer neuen, rund 5.000 Quadratmeter großen Halle mit einem vollautomatisierten Hochregallager und einer neuen Produktionslinie für Keramik sowie Engineered Stone in Stärken von 6 bis 20 Millimetern.

TRENDMATERIAL KERAMIK GENERIERT WACHSTUM

Peter Templer junior, der firmenintern den Bereich Arbeitsplatten verantwortet, während sein Vater sich um den Baubereich kümmert, sieht Keramik durchaus als das derzeitige Trendmaterial, welches Wachstum generiert.„Dies ist aber nicht langfristig garantiert“, weiß der 36-jährige Juniorchef, dass „Materialitäten sich ändern und Trends sich verändern können“. Daher setzen sein Vater und er grundsätzlich auf flexible Konzepte, um jederzeit nachsteuern zu können. Thomas Straßner, der seinem Kunden auch schon 2015 beratend zur Seite gestanden hatte, freut sich, dass er mit seinem Unternehmen nicht nur kurze Wege für Service und Support bieten, sondern sich auch als perfekter Partner für Automatisierung und Digitalisierung komplexer Maschinenkonzepte profilieren kann. Der gebürtige Langenaltheimer braucht mit dem Auto gerade einmal 20 Minuten nach Workerszell und kann als ausgebildeter Maschinenbauer „wenn’s sein muss, auch schon mal für die direkte Problemlösung vor Ort sorgen“. Und der 58-Jährige führt weiter ins Feld, dass bei Burkhardt-Löffler Service groß geschrieben werde, um Stillstandszeiten bei den Kunden kleinzuhalten. „Das Leben nach dem Kauf einer Maschine ist eben auch interessant“, weiß Straßner.

Softwaresteuerung als entscheidender Faktor

Die vierteilige Templer-Produktionshalle beherbergt heute in jeweils einem Hallenschiff das Rohplattenlager, die Arbeitsplattenfertigung in Massivbauweise, die Bauprodukte-Produktion sowie die Massivoptik-Keramiklinie. Während die modular aufgebaute Massivfertigungslinie heute nur vom Plattenzuschnitt bis zur Kantenbearbeitung reicht und die Dünnkeramik-Produktion noch nicht perfekt optimiert ist, sollen in der neuen Halle sämtliche Register gezogen werden, um eine vollautomatisierte Arbeitsplattenfabrikation zu schaffen, bei der sämtliche Arbeitsschritte von der Rohplattenanlieferung bis zur Auslieferung der fertigen Küchenarbeitsplatten optimiert und verzahnt sind.

Größte Herausforderung ist es, eine Serienproduktion zu bauen, bei der jedes einzelne Endprodukt anders sein kann und es meistens auch ist. Man spricht dann von einer Stückzahl-1-Fertigung. Allein schon die Einbindung von Wasserstrahl-Schneidmaschinen in den Herstellungsprozess ist kein Kinderspiel, da die meisten Anlagen nicht für automatisches Bestücken und Abladen konstruiert sind. Burkhardt-Löffler hat dieses Problem mit dem Bau von Wechseltisch-Maschinen umschifft. Gleiches gilt, wenn auch nicht im selben Ausmaß, für die CNC-Bearbeitungszentren. Hier leisten die Drehtischmaschinen mit vollautomatischer Saugerpositionierung von Burkhardt-Löffler Abhilfe. Kommt allerdings Handarbeit ins Spiel – was auch bei der Anfertigung von Küchenarbeitsplatten noch unumgänglich ist –, wird es ernst: Denn dann obliegt die Fertigmeldung eines Arbeitsschrittes nicht mehr der Maschinensteuerung, sondern dem einzelnen Mitarbeiter.

Ganz zu schweigen von der eng verzahnten Software-Steuerung des gesamten Produktionsprozesses. Zum Glück haben sich zwei Personen mit ihren jeweiligen Unternehmen genau diesem Unterfangen verschrieben, nämlich Software-Systeme speziell für Stein verarbeitende Unternehmen zu entwickeln. Bei Templer sorgt das ERP-System DIESTEIN (Enterprise Resource Planning, übersetzt Planung von Geschäftsressourcen) von Bernd Dietrich dafür, dass im Unternehmen jederzeit bekannt ist, welche Materialien wo und wann verfügbar sind; die Software kümmert sich um die Materialbedarfsplanung und sorgt allgemein für die rechtzeitige sowie bedarfsgerechte Planung und Steuerung aller betrieblichen Abläufe bis zur Produktion. Hier übernimmt SePPS, das Produktions-, Planungs-und Steuerungssystem von Sekon.

Maschinenbau-Ingenieur Gert Senel hat diese Software-Komplettlösung mit der Zielrichtung entwickelt, Küchenarbeitsplatten oder andere plattenförmige Werkstoffe automatisiert fertigen zu können. „Wir sind mit der Sägesteuerung in der alten Halle topzufrieden“, begründet Peter Templer junior, „dass es gar nicht zur Diskussion stand, jemand anderen mit der Softwaresteuerung der neuen Produktionsanlage zu beauftragen.“

Lediglich die elektronische Verwaltung des neuen Hochregallagers sei eine „Black Box“ für die anderen Software-Systeme, erklärt Thomas Straßner. Hier vertraut Templer auf die Kompetenz des Softwareunternehmens 3Tec automation, welches über große Erfahrung in der elektronischen Steuerung von Pufferspeichern – speziell bei Losgröße-1-Produktionen – verfügt. 3Tec liefert die interne Steuerung, SePPS bleibt allerdings das Leitsystem. Wenn beispielsweise SePPS eine bestimmte Rohtafel aus dem Lager für den Zuschnitt an einen der vielen Ausgänge anfordert, verwaltet 3Tec intern, wie die Tafel dorthin gelangt. Für den Datenaustausch haben 3Tec und Sekon eine umfangreiche Schnittstelle entwickelt. Um nicht nur Rohplatten, sondern auch teilfertige Werkstücke zwischenzulagern und kommissionieren zu können, entschieden sich die Templers für eine liegende Einlagerung – im Unterschied zu anderen in der Branche eingesetzten automatischen Lagersystemen, bei der die Rohplatten stets stehend eingelagert werden.

KÜCHENARBEITSPLATTENHERSTELLUNG IM WORKFLOW

Bereits heute weiß das Computersystem von Templer immer schon vorab, aus welchem Block eine Tafel kommt, wo diese im Lager zu finden und wie sie beschaffen ist. Die Rohtafeln werden nämlich sofort nach der Anlieferung fotografiert, mögliche Fehlstellen markiert und gelabelt. Bei Natursteinplatten erhalten sowohl der Block als auch jede einzelne Tafel daraus eine fortlaufende Nummer, die im ERP-System hinterlegt ist. Steht ein Auftrag an, werden die hierfür benötigten Platten mit dem Brückenkran aus dem Lager (mit senkrechter Einlagerung) zum Bereitstellungsplatz an einen drehbaren Portalmanipulator transportiert, der die Platten aus der Vertikalen in die Horizontale auf die nachfolgende Fördereinrichtung hebt.

Um eine reibungslose Weiterverarbeitung zu gewährleisten und die Betriebsauslastung zu kontrollieren, werden die Werkstücke über die Fördereinrichtung zu jeweils einer der beiden Bandsägemaschinen CSA 598 delegiert. Thomas Straßner ist stolz auf die Spezialentwicklung seines Unternehmens, dank derer auch Keramikplatten auf dem Noppenband der Maschine aufgetrennt werden können, ohne dass das Band zerschnitten wird. Die Burkhardt-Löffler-Technik macht es möglich, dass nicht einmal die Standzeit des Bandes darunter leidet.

Nachdem die beiden Drehkopfsägen die Platten zugeschnitten und mit ihren Vakuumsaugern vereinzelt haben, sorgt eine automatische Abbänkanlage dafür, dass die Werkstücke auf zwei Wegen zu den nächsten Arbeitsstationen gelangen, übrig gebliebene Reststücke zurück ins Lager kommen und Sägeabfälle zur Entsorgung auf Bändern direkt aus der Halle heraustransportiert werden.

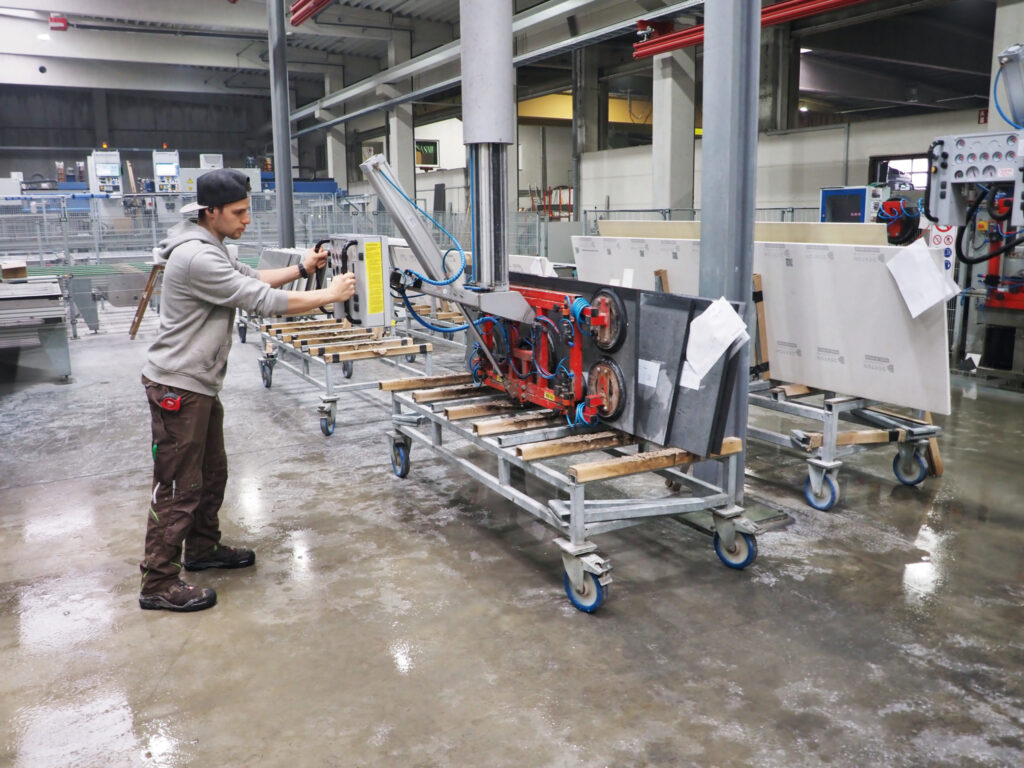

Dann wandern die Werkstücke mit rückseitigem Armierungsschnitt auf der einen und die ohne auf der anderen Seite um die Sägeanlage herum, wo auf der einen Seite ein Wender die Aufgabe übernimmt, die Werkstücke automatisch zu wenden, damit ein Mitarbeiter den Glasfaserstab zur Armierung der Platten einkleben kann. Der automatisierte Anlagenteil endet bei jeweils einer Tischkantenschleifmaschine KSL 100. Zu den weiteren Stationen, etwa den drei vierachsigen und mit Drehtisch ausgestatteten CNC-Bearbeitungszentren, werden die Werkstücke manuell weitergeleitet. Zwei Wasserstrahlanlagen für Ausschnitte und Gehrungsschnitte komplettieren das Maschinenensemble in diesem Hallenschiff.

In dem Hallenschiff mit der derzeitigen Keramiklinie für Sechs-Millimeter-Material stehen drei weitere Wasserstrahlanlagen – zwei davon ausgestattet mit jeweils zwei Auffangbecken – am Beginn der Bearbeitung. Auch hier arbeitet Templer mit Löffler-Tischkantenschleifmaschinen, da diese gerade bei dünner Keramik den Vorteil bieten, dass die Werkstücke eingespannt werden und die Maschine am Material entlangläuft und nicht umgekehrt wie bei einer Bandkantenschleifmaschine. Im Ergebnis gelingt eine perfekt gleichmäßige Kantenbearbeitung auch über lange Werkstückstrecken.

400 Arbeitsplatten-Kommissionen verlassen in Spitzenzeiten heute schon pro Woche das Templer-Werk. Mit neuer Halle und weiterer Produktionsanlage ist eine Verdopplung angepeilt. Wenndiese vollautomatisierte – ebenfalls wieder auf mögliches Wachstum ausgelegte – Fertigung ihren Betrieb aufgenommen hat, werden wir im STEIN erneut darüber berichten.