FIRMA JETSTONE Industrie 4.0 in der Steinbearbeitung

FIRMA JETSTONE

Industrie 4.0 in der Steinbearbeitung

Prozessautomatisierung und Robotik

Neun von zehn Entscheidern sind laut einer Studie der Management-Beratung Horváth und Partners überzeugt, dass eine robotergesteuerte Prozessautomatisierung (RPA) ihr Unternehmen stark voranbringen würde. Unternehmen, die in Serie fertigen, gibt es auch in der Steinverarbeitung; dafür hat spätestens die Branchenausweitung um Engineered Stones und Keramik gesorgt. Diese Betriebe mit automatisierten Fertigungsstraßen entwickeln sich allmählich auf Industrie 4.0 hin. Damit erfährt die Maschinenentwicklung auch in der Steinbranche einen strategischen wie technologischen Umbruch.

CSA 598 WJ Twin,

CSA 598,

WSR 9000,

BAZ 595 D

Bei der Steinverarbeitung in Deutschland laufen zwei Fertigungsformen in entgegengesetzte Richtungen. Wobei die eine, die traditionelle Herstellung von Grabmalen, fast stillsteht. Zwar hat auch hier die Maschinentechnik einen großen Teil der Handarbeit abgelöst, aber dieser Prozess ist nahezu abgeschlossen. In vielen Betrieben, die beim Beginn der Maschinisierung aufgerüstet hatten, stehen mittlerweile sogar Anlagen still, weil sie doch nicht in dem Maße gebraucht wurden, wie zunächst vermutet. Während einige Unternehmen vermehrt Fertigware weiterverkaufen, haben sich andere auf Maßanfertigungen und individuelle Einzelstücke spezialisiert.

In die andere Richtung entwickelt sich die Produktion von Fertigteilen aus Plattenwerkstoffen – hier haben sich zu den Natursteinrohtafeln zunächst Engineered-Stone-Platten und dann immer mehr keramische Fliesen gesellt. Insbesondere Küchenarbeitsplatten entstehen auf diese Weise in Serie. Und das Ende der Fahnenstange ist noch nicht erreicht, denn die industrialisierte Fertigung entspricht bisher erst dem Zeitalter der Industrie 2.0. Um Industrie 3.0 sowie 4.0 zu verwirklichen und damit dem aktuellen Stand moderner industrieller Fertigung zu entsprechen, bedarf es noch der Computerisierung und der Digitalisierung. Auch wenn manche Branchen wie etwa die IKT (Informations- und Kommunikationstechnologie- Firmen) Vorreiter und andere wie die Steinverarbeitung Schlusslichter bilden, erfasst doch die intelligente Vernetzung von Maschinen und Abläufen in der Industrie sämtliche Branchen früher oder später.

PROZESSORIENTIERTE ARBEITSPLATTENFERTIGUNG

Schaut man über die Grenze in die Niederlande, dann ist dort die Entwicklung weiter als hierzulande. Sechs große Plattenfabrikanten bestimmen 70 Prozent des niederländischen Marktes für Küchenarbeitsplatten: Lion Stone, Topline, Dekker, Kemie, Arte und Jetstone. Nicht alle konzentrieren sich ausschließlich auf Küchenplatten; gemeinsam aber ist ihnen, dass sie sowohl aus Naturstein als auch aus Quarz-Komposit-Werkstoffen sowie Keramik fertigen.

Bei Jetstone laufen mehr als 100 maßgefertigte Küchenarbeitsplatten pro Tag vom Band, mit steigender Tendenz. Firmeninhaber John van den Heuvel erwartet, dass sich das Volumen noch deutlich steigern wird, und baut hierfür vor: In den Jahren 2012 und 2017 hat er neue Hallen errichten lassen und 2018 in der neuesten Halle eine erste vollautomatisierte Linienproduktion in Betrieb genommen, auf der ausschließlich Quarz-Komposit-Platten verarbeitet werden. In den anderen Hallen des Unternehmens entstehen daneben weitere Arbeitsplatten aus Naturstein, Keramik und auch Engineered Stones auf verschiedenen, mehr oder weniger automatisierten Bandproduktionen.

Erfolg auf der (ganzen) Linie

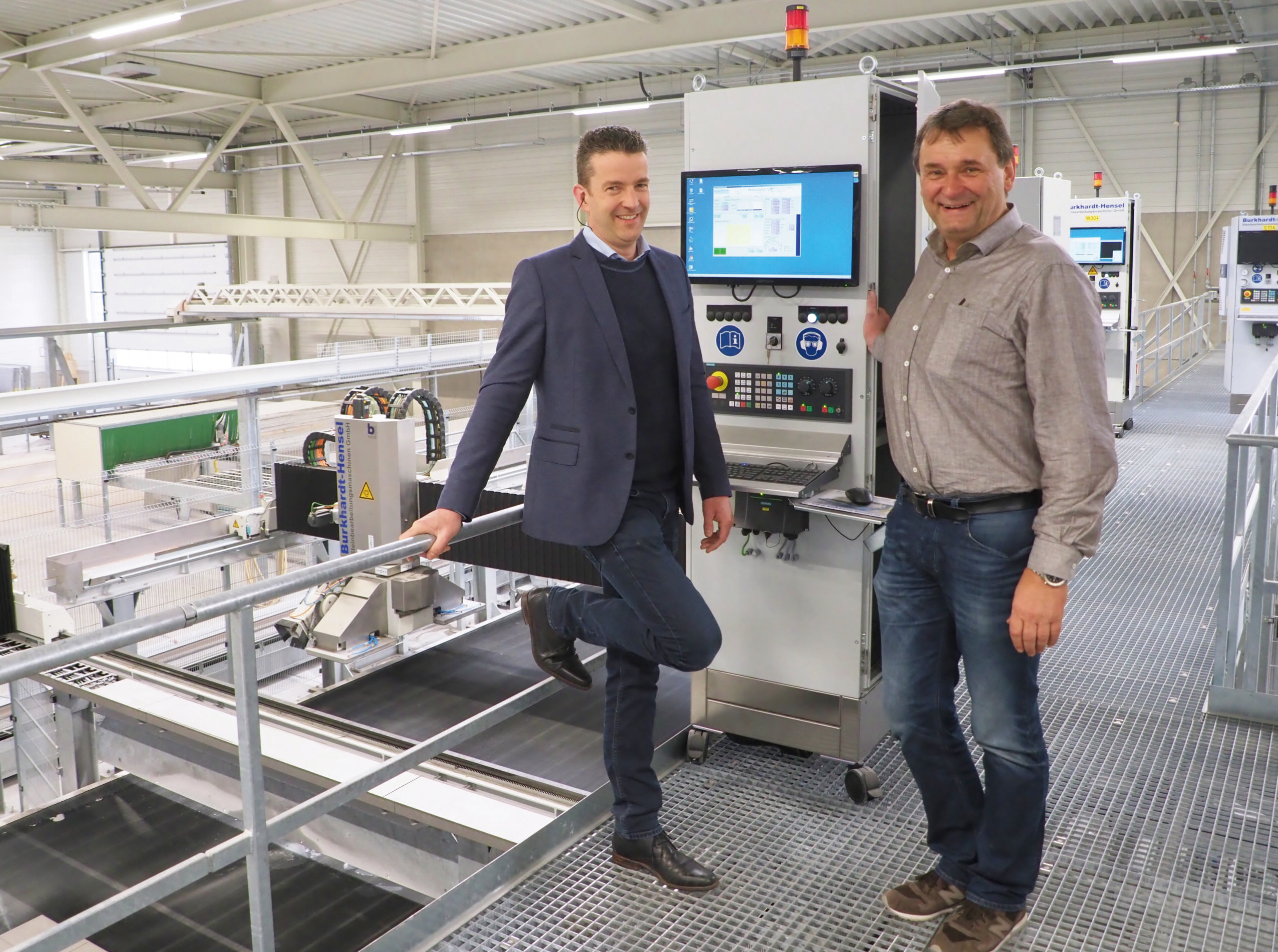

Seit seiner Gründung 1993 hat sich Jetstone zu einem der führenden Arbeitsplatten-Anbieter mit etwa 240 Mitarbeitern entwickelt, wobei sich die Wachstumsgeschwindigkeit in den letzten gut zehn Jahren deutlich gesteigert hat. Steffen Langhans erinnert sich, dass er bei seinem ersten Jetstone-Besuch vor rund 13 Jahren lediglich einige Stand-alone-Brückensägen verschiedener Hersteller in der Maschinenhalle vorgefunden hatte. Gemeinsam mit Jetstone entwickelte der Burkhardt-Geschäftsführer die Idee einer ersten Bandproduktion.Wobei dies sicher nicht möglich gewesen wäre ohne die Zukunftsvision des niederländischen Unternehmers, der damals bereits auf Wachstum in der Küchenbranche setzte. Langhans schlug vor, zunächst zwei von drei Sägen gegen eine neue Bandproduktionsanlage auszutauschen, eine der alten Sägen aber so lange weiterlaufen zu lassen, bis die neue Anlage prozesssicher arbeitete – um die Produktion während des Umbaus so wenig wie möglich zu beeinträchtigen. Damals entstand das auch heute noch praktizierte Liniendenken: Nacheinander nahm Jetstone eine Massivlinie, eine Gehrungslinie und eine Wasserkantenlinie in Betrieb. „Die Produktion war bereits im Fluss, aber die Maschinen waren noch nicht verknüpft“, schaut van den Heuvel zurück. Sein Betriebsleiter Han Verberne freut sich, dass er heute eine erste von Burkhardt-Löffler gemeinsam mit den weiteren Zulieferfirmen entwickelte vollautomatische Produktionslinie steuern kann.

Automatisierte Fertigungsanlage

Die automatisierte Fertigung startet am Wareneingang mit einem automatischen Belader – ein drehbarer A-Bock, auf den die mit dem Lkw angelieferten Plattenbündel abgeladen werden, kombiniert mit einem Portalmanipulator (PMA 3000), der die einzelnen Platten – egal in welcher Orientierung diese angeliefert werden – aus der Vertikalen in die Horizontale auf einen Drehtisch (zur eventuell erforderlichen Plattenausrichtung auf die Referenzkante) hebt. Von hier aus ruft ein Mitarbeiter die Platten über automatische Rollbahnen einzeln zur Qualitätsprüfstation und weiter zur Fotostation, wo gegebenenfalls Fehlerstellen markiert werden. Die Platten, die zu diesem Zeitpunkt bereits bei der Software angemeldet und katalogisiert sind, gelangen anschließend zur Übergabestation in ein Flächenlager, wie es in der Holzindustrie seit Langem gang und gäbe ist. Nicht von ungefähr übernimmt hier ein System der niederländischen Firma Duivestein, die derartige Lager sonst in Holz verarbeitenden Großbetrieben und für Hersteller von Engineered Stone Platten aufbaut.

Vom Flächenlager werden die einzelnen Platten bedarfsweise von den Burkhardt-Löffler-Bearbeitungsmaschinen angefordert. Auf einer Riemenförderstrecke mit pneumatischen Positionsaushüben gelangen sie zunächst unter einen automatischen Labeldrucker, der einen Barcode auf jedes Werkstück klebt; dies ist nicht für die Maschinen von Interesse, sondern lediglich für den Mitarbeiter am Ende der Fertigung, der die Kommissionen zusammenstellt. Die Riemenförderstrecke transportiert die Platten sodann weiter zur Drehkopf-Brückensäge CSA 598 WJ Twin. Diese kombiniert unter zwei. Brücken mit Entlademanipulator das Sägen und das Wasserstrahlschneiden. Dort werden bei Jetstone bereits sämtliche Innenausschnitte und Bohrungen durchgeführt. Auch Ausfräsungen für flächenbündige Spülbecken und Kochfelder werden mit einer zusätzlichen Frässpindel bereits am Wasserbecken gefräst. Im Anschluss erledigt eine „normale“ 5-Achs-Brückensäge CSA 598 die restlichen Arbeitsgänge, bei denen keine Wasserstrahltechnik notwendig ist. Mit ihren Vakuummanipulatoren separiert diese Maschine die Werkstücke, um einen automatisierten Ablauf zu gewährleisten. Ein automatischer Entlademanipulator schickt die verwertbaren Reststücke zurück ins Flächenlager. Währenddessen werden Werkstücke auf weiteren Riemenförderstrecken zu einem Sortierspeicherregal WSR 9000 geleitet. Das im Entlademanipulator integrierte Sägeaggregat zerteilt den nicht verwertbaren Verschnitt in handliche Kleinteile, die ein Transportband einem bereitstehenden Entsorgungscontainer zuführt.

Die obere Ebene einer – an den Sortierspeicher angekoppelten – doppelstöckigen Rollbahn (bei Burkhardt-Löffler auch dreistöckig verfügbar) verteilt die Werkstücke auf zwei CNC-Bearbeitungszentren BAZ 595 D mit automatischem Drehtisch und vollautomatischer Saugerverstellung. Während die Innenkanten der Werkstücke auf der Maschinenseite poliert (für Unterbaubecken) oder gegebenenfalls Wasserrillen eingefräst werden, können die Maschinen durch einen vollautomatischen Be- und Endlademanipulator bereits ein weiteres Werkstück annehmen. Dabei positionieren sich die Saugfelder automatisch auf Werkstückgröße. Steffen Langhans betont, dass es sich hierbei um die weltweit ersten beiden CNC-Bearbeitungszentren mit vollautomatischer Saugfeldverstellung handele. Über denselben Weg wie zu den Maschinen geht es für die bearbeiteten Werkstücke zurück in den Sortierspeicher, von wo sie bei Jetstone von Mitarbeitern für die Weiterbearbeitung auf einem von zwei Comandulli-Bandkantenschleifmaschinen abgerufen werden. Hier kommen die untere Rollbahnebene zum Einsatz sowie eine weitere Riementransportstrecke, die auch wieder mit pneumatischen Aushüben ausgestattet ist. Abschließend werden die fertig bearbeiteten Werkstücke kommissionsweise versandfertig gemacht. Der komplett digitalisierte Prozess beruht auf der systematischen Planung von Burkhardt-Löffler, die hierfür insbesondere die beiden Softwareunternehmen 3Tec sowie SeKon mit ins Boot geholt haben. Während 3Tec sich um die Lagersteuerung gekümmert hatte, war SeKon für das Produktionsmanagement, die Datenbankanbindung, die Postprozessoren und die für alle Maschinen gleichen CAM-Programme verantwortlich. (Über das Produktionsplanungs- und Steuerungssystem SePPS von SeKon hatte STEIN in Ausgabe 7/2018 berichtet.) „Bevor überhaupt eine Maschine gestanden hat“, erläutert Steffen Langhans, „waren von SeKon bereits alle Prozesse abgebildet und sämtliche Jetstone-Mitarbeiter geschult worden.“

UNTERSCHIEDLICHE MARKTANFORDERUNGEN IN DEN VERSCHIEDENEN LÄNDERN

Für Unternehmen wie Jetstone ist Deutschland ein wichtiger, aber nicht der einzige Markt. Die Firma verfügt über eigene Lager und Montageteams in acht nordwesteuropäischen Ländern, die regelmäßig vom Firmensitz Deurne aus beliefert werden – mit national sehr unterschiedlichen Produkten. Während etwa auf Gehrung gearbeitete Küchenarbeitsplatten aus sechs Millimeter starkem Material wegen der Nachfrage in Deutschland und den Beneluxländern bereits 70 Prozent der Keramikfertigung ausmachten, würde es diese in Großbritannien und Skandinavien kaum geben. Hier seien nach wie vor ausschließlich Arbeitsplatten in Massivausführung verkaufbar. Dafür täten sich diese Länder nicht so schwer mit Engineered Stones, so van den Heuvel. „Quarz-Komposit war in Deutschland immer schwierig –schon wegen des Namens Kunststein“, so der Firmeninhaber. „Mit der Keramik als Alternative wird es noch schwieriger für den Werkstoff“, vermutet er. Und auch zwischen den Niederlanden und Deutschland gebe es Unterschiede: Die in Deutschland gut laufende Keramikspüle etwa ließe sich in den Niederlanden nicht absetzen. Jetstone produziert zwar auch Keramikplatten in zwölf und 20 Millimetern Stärke – aber nur dort, wo die Nachfrage dies verlangt. Die Platten seien nicht nur teurer als das Sechs-Millimeter-Material, die Produktionszeit sei auch deutlich länger; und dank der eingesetzten Maschinentechnik wäre die größere Stärke absolut nicht erforderlich, erklärt Verberne. Was bei den trocken zu bearbeitenden Küchenarbeitsplatten aus Holzwerkstoffen seit vielen Jahren bekannt sei – die immer größeren Werke mit einer „lean production“ und immer besserer Logistik sowie Betriebsorganisation –, dies würde sich verzögert nun auch bei den nass zu bearbeitenden Platten zeigen, so Verberne. „Die Steinbearbeitung durch den Facharbeiter ist nur noch ein kleines Rädchen im Getriebe; es geht heute mehr darum, Mengen wegzuarbeiten“, erklärt der Betriebsleiter die aktuellen Schritte zur Produktionsausweitung.

LAGERGESTÜTZTER EINKAUF

„Wer nicht mindestens 80 bis 100 Arbeitsplatten pro Woche fertigen kann, muss sich spezialisieren, um zu überleben“, glaubt van den Heuvel. Bei drei verschiedenen Werkstoffen, unterschiedlichen Plattenstärken und natürlich den gängigen Farben komme man schnell auf einen enormen Einlagerungsbedarf. Und man könne auch nicht nur einige Platten pro Farbe und Stärke einkaufen, da sonst wegen der wechselnden Farbchargen bei den Lieferanten zu viel Verschnitt entstünde, um preislich mithalten zu können. Darum verlange verschnittoptimierte Produktion heute den Mengeneinkauf, so van den Heuvel. Für eine kleinere Firma mit zwangsläufig ordergesteuerter Produktion sei das Risiko viel höher – zumal auch einmal eine Platte kaputtgehen könne. Die Küchenstudios aber, wissen van den Heuvel und Verberne, würden heute standardisierte Qualität, Lieferzuverlässigkeit und immer kürzere Distributionszeiten fordern. Daher habe Jetstone ständig 12.000 bis 13.000 Rohplatten auf Lager und würde kontinuierlich antizipieren, welche Mengen von welchen Dekoren bevorratet werden müssen. 200 lagermäßig geführte Farben erforderten unbedingt den im Unternehmen praktizierten lagergestützten Einkauf, erläutert Verberne. Die daraus erwachsende Liefergeschwindigkeit von fünf Arbeitstagen in den meisten Fällen bedeute aber auch einen wichtigen Konkurrenzvorteil, neben der flexiblen Grundhaltung und der lösungsorientierten Denkweise im Unternehmen.

Interview: Know-how für den optimalen Materialfluss

Burkhardt-Löffler-Geschäftsführer Steffen Langhans spricht über automatisierte Fertigung und die entsprechende Software in Stein verarbeitenden Betrieben. Seiner Ansicht nach hat die Branche bei diesem Thema erheblichen Nachholbedarf.

STEIN: Herr Langhans, die Baumann-Unternehmensgruppe hat sich im Unterschied zu anderen Firmen schon früh mit einem Zusammenspiel der Maschinen zu einer Prozess-Automatisierung beschäftigt. Lohnt sich dies in einer so kleinen Branche wie der Steinverarbeitung, wo der überwiegende Teil der verarbeitenden Unternehmen nicht über den erforderlichen Maschinenpark verfügt?

Steffen Langhans: Auf jeden Fall lohnt sich das. Sie dürfen nicht nur den deutschen Markt betrachten, sondern müssen die weltweite Entwicklung im Blick haben; wobei sich dieser in den vergangenen Jahren ebenfalls langsam bewegt. Und da verfügen wir mit unserer Ausrichtung – bei nur einem echten Wettbewerber – über ein wirkliches Alleinstellungsmerkmal. Andere Länder, nehmen wir Australien, sind hinsichtlich der Automatisierung wesentlich offener. In Perth alleine stehen mehr Bandanlagen als in ganz Deutschland. Das sind dort zum Teil kleine Steinmetzbetriebe, alles ehemalige Stand-alone-Maschinenkunden, die durch die Prozessautomatisierung ihren Horizont und ihre Produktvielfalt enorm verbessert haben.

Was gilt es bei der Maschinenausrüstung im Hinblick auf automatisierte Fertigung zu beachten?

Meine Devise ist seit Langem die Linienproduktion. Für den optimalen Materialfluss empfiehlt es sich, die Maschinen prozessorientiert miteinander zu vernetzen, selbstverständlich mit einer intelligenten Steuerungssoftware. Das passiert in Deutschland noch zu selten, ermöglicht aber erst Wachstum. Ich kann hier sehr viel beratend helfen, da ich mir die großen Holzwerke genau angesehen habe. Der Holzsektor ist der Steinverarbeitung in puncto Automatisierung um mindestens 15 Jahre voraus – Gleiches gilt für die Glasherstellung. Hier können und sollten wir uns orientieren, nur dass wir es im Unterschied zum Holz mit Nassbearbeitung zu tun haben. Ebenso wichtig wie die Automatisierung ist die Software dazu. Die Maschinen müssen sich miteinander unterhalten und so aufeinander abgestimmt sein, dass sie den Produktionsfluss fördern, statt sich gegenseitig zu blockieren.

Welche Planungsschritte müssen Sie und Ihre (unterschiedlich großen) Kunden bedenken, um eine reibungslose Produktion zu gewährleisten?

Eigentlich müssten neue Hallen gebaut werden. In Deutschland haben bei den wachsenden Unternehmen über die Jahre Maschineninvestitionen zu voll gepfropften Werkstatthallen geführt. Der fehlende Platz und die falsche Anordnung der Maschinen verhindern dann eine effiziente Linienproduktion von der Rohplatte bis zum fertigen Werkstück. Hier ist Umdenken gefragt: Meines Erachtens würde es dem einen oder anderen Betrieb guttun, auf der grünen Wiese mit ausreichend Platz strukturiert neu zu bauen und anschließend seine angestammte beengte Produktionsstätte abzustoßen. Dies hätte auch den Vorteil, dass die Fertigung ungehindert weiterlaufen könnte, bis die neue Produktion prozesssicher arbeitet. Kleinere Steinverarbeiter sollten schrittweise in die Automatisierung starten. Im ersten Schritt ist eine Säge wichtig, die in alle Richtungen erweiterbar sein muss. Bei Burkhardt-Löffler etwa kann alles nachgerüstet werden – vom Bohraggregat bis zur Wasserstrahlanlage. Im zweiten Schritt könnte man dann ein CNCBearbeitungszentrum integrieren – selbstverständlich auch softwareseitig. Wenn man von vornherein den Produktionsfluss im Auge behält und hier für reibungslose Abläufe sorgt, lassen sich auch weitere Maschinen problemlos zuschalten. Ohne die Linienausrichtung aber und den erforderlichen Platz hierfür stattet man ein Unternehmen nicht zukunftsfähig aus. Generell erarbeiten wir die firmenspezifische Produktionslösung gemeinsam mit unseren Kunden. Burkhardt- Löffler ist dafür bekannt, dass Kunden kein Konzept aufs Auge gedrückt wird, sondern maßgeschneiderte Lösungen entwickelt werden. Daher gibt es weltweit auch keine zwei identischen Anlagen von uns, sondern nur gleiche Komponenten.

Beschäftigen Sie sich bereits mit den Anforderungen der Digitalisierung in der Produktion, also der intelligenten Vernetzung von Maschinen und Abläufen?

Die Digitalisierung ist in einer automatisierten Fertigungsanlage mittlerweile überall Standard. Im Unterschied zu anderen Branchen haben wir es bei der Steinbearbeitung jedoch mit viel Dreck und Wasser zu tun. Roboter zum Be- und Entladen etwa – wie sie in der Holzindustrie eingesetzt werden – sind da anfällig. Das Gleiche gilt für die IT-Schaltschränke. Ich empfehle in unserer Branche den Bau von Brücken, die Schutz vor Schmutz und Feuchtigkeit bieten. Bei Jetstone haben wir alle Arbeitsplätze der neuen automatisierten Fertigungsanlage sowie die Schaltschränke auf Brücken über den Maschinen positioniert und regeln das Be- und Entladen mit Luft; die Vakuumsauger, Manipulatoren und Saugfelder verschaffen uns ausreichend Stabilität.

Was dürfen wir in unserer Branche in den nächsten Jahren in puncto automatische Fertigungsprozesse erwarten?

In zehn Jahren haben wir vielleicht fünf bis sieben Jahre vom Vorsprung der Holzindustrie aufgeholt. Ich wünschte mir, es gäbe mehr Unternehmen wie Jetstone in Europa oder Lechner in Deutschland. Dann sollte das zu schaffen sein. Und ich bin bei einigen Unternehmen optimistisch, dass diese mit der Steinbearbeitung Anschluss an die technologische Entwicklung halten werden.